産業ヒートポンプ 最新導入事例 6例

改正省エネ法で推奨の「電化」

電化の筆頭メニューはヒートポンプです。

使用するエネルギーをガス・油から電気にシフトし、使用する電力を太陽光発電等の再エネ電力(CO2ゼロ)にしていく。熱の脱炭素化の正しい方向性です。

20以上のシステムを導入してきたノウハウから、最新の導入・提案事例をご紹介します。

ヒートポンプ方式の整理

産業ヒートポンプは廃熱回収ヒートポンプとも言われます。

熱を回収して温水や熱風を製造する。

熱回収の方式で2種類に分けられます。

①空気熱源式

②水熱源式

空気熱源は、周辺の空気から熱を回収します。家庭用のエアコンやエコキュートも空気熱源式です。

水熱源式は、廃温水や排水などの水から熱回収します。30℃以上の廃温水から回収できれば高い効率を発揮できます。

また、冷水の還り水から熱回収することもできます。冷水を冷やすことになりますので、チラーの省エネも同時におこなうことができます。

温水槽(茹で)と冷水槽(締め)でのヒートポンプ導入

麺や豆腐製造等の食品製造業では、温水で茹でて、その後冷水で冷却することがあります。

そのような場合、ヒートポンプで冷水と温水の同時製造・省エネが可能です。

ヒートポンプは水熱源式となり、冷水の還り管から熱回収します。

冷水から熱回収するため冷水温度は低下し、既存チラーの冷却負荷が減少するため、チラーの消費エネルギーが削減できます。

冷水の水質に問題が無ければ、直接ヒートポンプに導入することができますが、水質に問題があったり、薬液等を使用している場合は、熱交換器を介して熱回収します。

一方で、ヒートポンプは冷水から回収した熱で温水を製造します。

温水は既存ボイラーの給水予熱に使用できます。

最近のボイラーはエコノマイザーがついていますが、給水が常温の場合、60℃程度まで予熱する余地があります。

ボイラー給水は軟水装置等で処理されています。ヒートポンプ内部の熱交換器が銅でできている場合は、軟水で腐食される恐れがありますので、熱交換器を介して加熱します。

運転時間にもよりますが、100kW級のヒートポンプで原油換算30~50kL程度、削減コストメリットで400~600万円程度の導入効果が得られます。

対して導入費用は設置状況やシステム内容によりますが、2千万円~3千万円程度です。

給湯(各種ビル、温浴施設等)でのヒートポンプ導入

給湯を多く使用しているビルや建物(温浴施設、宿泊施設、老健施設)では、一般的にボイラーでガス・油を使用しお湯を製造しています。昨今のエネルギー高騰やCO2削減要請を解決するためにヒートポンプ導入が有効です。

給湯に最適なヒートポンプはエコキュートです。

特に空気熱源式のエコキュートは屋外機から熱回収しますので、設置の制限が少なく導入が容易です。

エコキュート導入の長所の一つは、給湯温度変更が可能であることです。

従来の給湯方式はレジオネラ菌の増殖防止のために60℃以上のお湯をタンクに製造し、各所に供給します。そのため、カランやシャワーの器具にもよりますが、熱湯が出てきて火傷の恐れがあります。

一方でエコキュートの場合、タンクへの貯湯は同様に60℃以上ですが、送水温度をバルブで調整することが可能なため、例えば火傷の恐れのない50℃以下で供給することが可能です。

また、返湯管の放熱ロスの加熱については、循環加温式のヒートポンプを使用することで、高いシステム効率を達成することができます。

廃温水回収タンクがある場合は、水熱源式ヒートポンプを導入することで、さらに高い効率での給湯も可能です。

クリーンルーム空調へのヒートポンプ導入

クリーンルーム空調は一定の温湿度を維持するために、大量のエネルギーを消費しています。

医薬品、化粧品、半導体、精密機器等の製造業はクリーンルームで製品製造を行っています。

クリーンルームは一定の温湿度になるように、冷水で除湿をおこない、温水や蒸気で温調をおこないます。

季節により冷水・温水の使用割合は変わりますが、一定量は季節にかかわらず使用しているため、ヒートポンプで冷水・温水の同時製造が可能です。

水熱源式のヒートポンプで冷水還り管から熱回収し冷水を製造します。これにより、既存のチラーの負荷が低下し省エネになります。

ヒートポンプは冷水から回収した熱で温水を製造します。これにより、既存ボイラーの負荷が低下し、省エネになります。

クリーンルームは一般的に365日24時間稼働しますので、ヒートポンプ導入効果は長時間発生するため良好な導入効果を得ることができます。

クリーンルームの規模にもよりますが、原油換算で200~300kL、コストメリットで1千万円以上、投資費用は3~5千万円程度となります。

金属表面処理水槽へのヒートポンプ導入

金属製品は塗装前に表面処理を行います。複数の加温された薬液で洗浄や表面処理をおこないます。

一般的には各水槽内の熱交換器で蒸気加温しています。

加温後の蒸気は高温ドレンとなりますが、回収してボイラー給水に再利用すべきところを、側溝などに排水している工場も多くみられます。熱損失が非常に大きい、「もったいない」熱の使い方です。

空気熱源式の循環加温ヒートポンプで80℃程度の温水を製造し、各水槽に設置した熱交換器で必要な温度まで昇温します。

各水槽ごとに小型のヒートポンプを設置することも可能です。その場合は、昇温温度が低くなりますので、ヒートポンプの効率(COP)が向上します。

金属表面処理は臭気が発生するため、工場敷地のボイラーから離れた場所にあることも少なくありません。その場合、蒸気を長い配管距離で搬送するため、多くの放熱ロス・ドレンロスが発生しています。

ヒートポンプ化できて蒸気を停止することができれば、蒸気ロスが全て無くなりますので、多くの削減メリットが得られます。

印刷・塗工乾燥器へのヒートポンプ導入①

印刷機(グラビア・フレキソ)やラミネーター、塗工機(コーター)、乾燥機は、熱風で製品を乾燥させています。

乾燥は、外気(フレッシュエアー)を給気し、乾燥機内を循環している空気と一緒に加温し、外気量と同量程度の排気をおこなっています。

乾燥におけるヒートポンプ導入は、外気給気の予熱となります。

常温の空気をヒートポンプで60~120℃まで効率よく予熱することが可能です。

使用するヒートポンプは水熱源式となり、冷水からの熱回収(冷水・熱風の同時製造)もしくは乾燥機排気からの熱回収となります。

導入事例の場合、熱源を生産機用チラーからの熱回収に加え水冷式コンプレッサーの冷却水からの熱回収も併用しています。これは、チラーの負荷が冬期に不足することが見込まれたため、冬期はコンプレッサー冷却水からの熱回収を比例制御で実施しました。これにより安定したヒートポンプ運転が可能になっています。

また、2台の生産機に熱風供給することで、生産機の稼働率の改善効果があります。

例えば、稼働率50%の生産機2台に供給する場合、総合稼働率は75%となり、ヒートポンプ運転時間が長くなるので、高い省エネ効果を得ることができます。

100kW級のヒートポンプで、省エネ効果は原油換算で50kL程度、コストメリットは500万円程度、投資金額は3千万円程度となります。

ちなみに、印刷機向けの熱風ヒートポンプシステムについては、ヒートポンプメーカーとの共同特許を取得しています。

100℃以下の乾燥温度の場合、循環空気の加温も含めてヒートポンプでの乾燥電化が可能です。

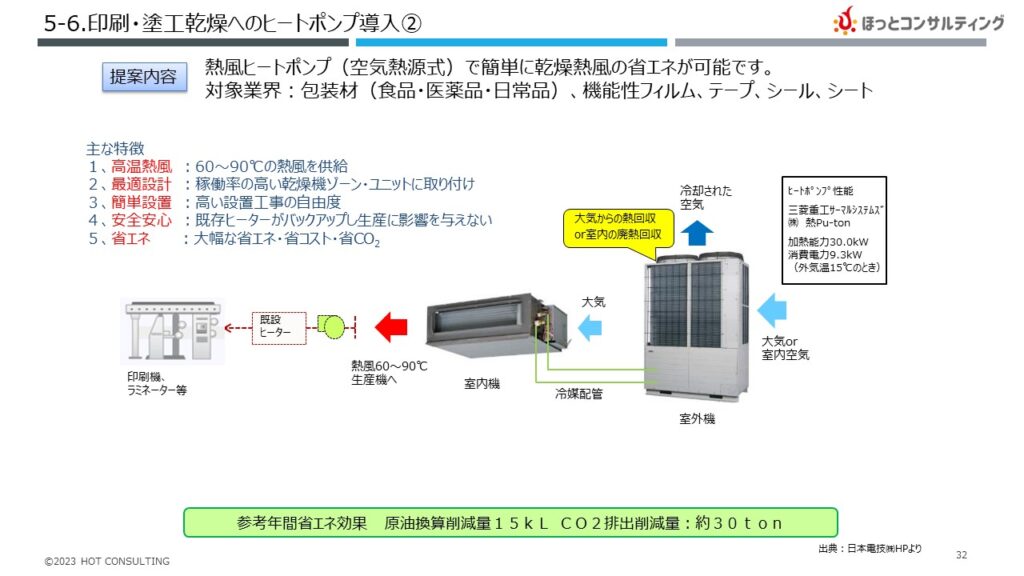

印刷・塗工乾燥へのヒートポンプ導入②

乾燥へのヒートポンプ導入のもう一つの方法をご紹介します。

空気熱源式のヒートポンプの室外機で周辺空気から熱回収し、室内機から60~90℃の熱風を乾燥機に供給するものです。

室外機と室内機は冷媒配管で接続するだけですので、設置の制限が少なく、容易に導入することが可能です。

30kW級、風量で30~50m3/min のヒートポンプですので、乾燥空気量に応じて複数台を設置します。

面白い使用方法があります。

室外機は通常室外に設置しますが、年間暑い室内に設置するとヒートポンプの効率が向上します。例えば生産室、コンプレッサー室等に室外機を設置すると、周辺の厚い空気を吸引しながら熱回収し、上部のファンから冷風を吹き出します。つまり、室外機が冷房機となり、室内を冷やしながら、同時に乾燥省エネをおこなうことができるのです。

導入効果は1台あたり原油換算で15kL程度、コストメリットは150万円程度、導入費用は1千万円程度です。

↓記事内容を動画で分かりやすく解説しています。

是非、ご覧ください。